Artigo publicado na revista Crane Brasil nº 100. Acesse aqui!

O uso de lingas de cabo de aço dobradas sobre o corpo (formando duas partes) é uma prática comum no içamento de cargas que remonta ao século XIX. Embora ofereça vantagens estratégicas, como o ajuste de comprimento e ganho de capacidade, a técnica exige cálculos precisos de perda de resistência por flexão e conformidade com normas internacionais (ISO 19901-6, DNV ST-N001).

Benefícios: Por que dobrar a linga?

Ajuste de Comprimento: Permite reduzir o comprimento da linga pela metade (com uma dobra) ou em valores específicos com múltiplas dobras.

Aumento de Capacidade: Possibilita elevar a Carga Máxima de Trabalho (CMT) da montagem em comparação a uma linga de apenas uma perna.

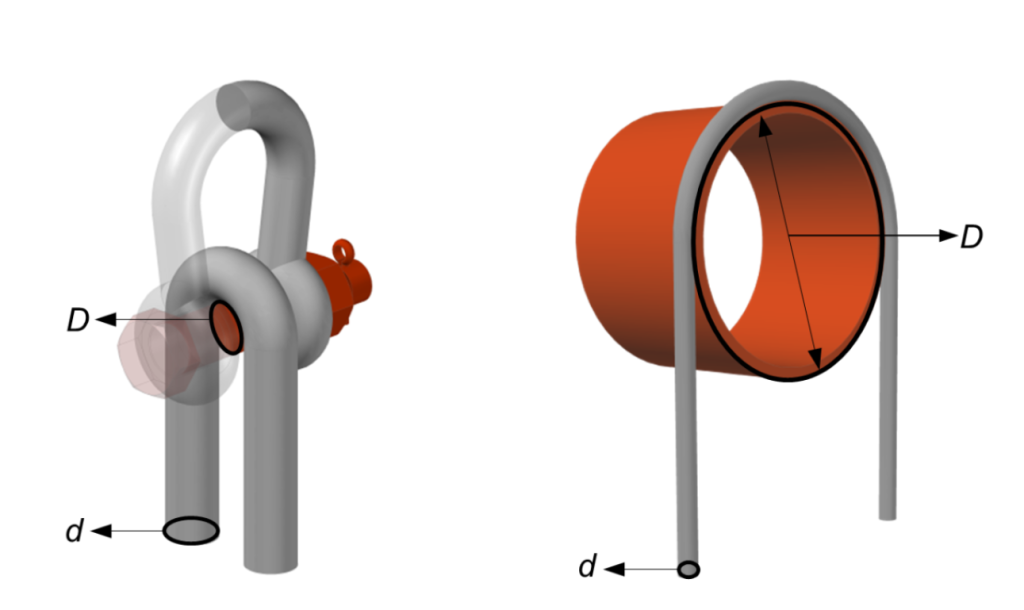

Cálculos e Eficiência (kbe): A eficiência da linga dobrada é influenciada pela severidade da flexão na seção da dobra. Para cabos de classes 6×19 e 6×36, o fator de eficiência (kbe) é calculado pela fórmula:

Kbe = 1 –

Onde:

- D: Diâmetro de dobramento (ex: diâmetro do pino, corpo da manilha ou rolete).

- d: Diâmetro nominal do cabo de aço.

Para calcular a nova Carga Máxima de Trabalho dobrada (CMTbe):

CMTbe = 2 * CMTlinga * kbe

Nota: Em aplicações com roletes, o fator de distribuição de carga 45:55 pode ser dispensado, otimizando o resultado.

Limites da Relação D/d:

- Dobra no corpo da linga: Mínimo D/d >= 2,5.

- Dobra no olhal (Limite): Admissível D/d < 2,5.

- Dobra no olhal (Recomendado): Mínimo D/d >= 2,0.

- Evitar deformação permanente: Mínimo D/d >= 4,0.

- Proibição Total: D/d < 1,0.

Diretrizes e Considerações Técnicas

Aumento de capacidade: Ao utilizar a linga dobrada, é possível obter um incremento de carga de aproximadamente 40%. Esse ganho é potencializado pelo uso de roletes, uma vez que o pino da manilha isolado possui um diâmetro reduzido, o que penaliza a resistência final.

Cálculo da CMT: O dimensionamento da Carga Máxima de Trabalho deve, obrigatoriamente, considerar a redução de resistência baseada na relação D/d (razão entre o diâmetro de dobramento e o diâmetro do cabo).

Deformação permanente: É fundamental prever que, sempre que a relação D/d for inferior a 4,0, o cabo apresentará uma leve deformação permanente na região da dobra.

Dobramento constante: Para evitar a fadiga prematura do material em diversos pontos, o cabo deve ser dobrado sempre na mesma posição.

Inspeções intensificadas: Devido ao estresse mecânico na zona de dobra, a frequência e o rigor das inspeções devem ser maiores nessa área específica.

Manilhas de corpo alargado: Estes componentes devem ter prioridade no projeto. Uma alternativa eficiente ao uso de roletes é a conexão direta de uma manilha de corpo alargado ao olhal inferior do balancim.

Redução de comprimento: Além do ganho de carga, o dobramento pelo corpo é uma solução prática para reduzir o comprimento operacional da linga pela metade.

Roletes e pinos: Caso o diâmetro do pino da manilha seja insuficiente para uma boa relação de dobramento, deve-se utilizar roletes. Vale ressaltar que optar pela dobra no corpo da manilha inviabiliza o uso de roletes, resultando em um menor diâmetro de dobramento.

Uso de sapatilhos: A aplicação de sapatilhos nos olhais é altamente recomendada para garantir a proteção interna e a longevidade do cabo de aço.

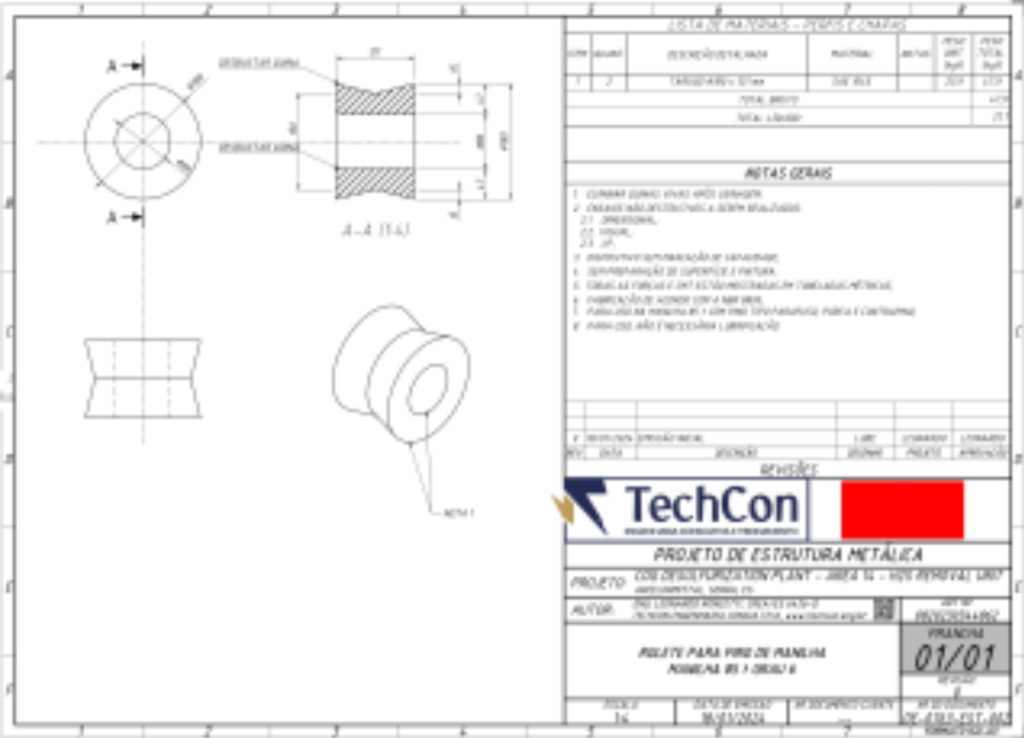

O Papel dos Roletes na Centralização e Proteção de Lingas

A escolha do perfil do rolete é um detalhe de projeto fundamental para garantir que a carga seja distribuída corretamente e que o acessório de içamento tenha sua vida útil preservada.

Diretrizes de Projeto para Roletes

Geometria e materiais: Independentemente do perfil (em “V” ou plano), a superfície deve ser lisa e livre de arestas vivas. Roletes de alumínio ou aço polido são preferíveis para minimizar o atrito e proteger a integridade do material sintético ou metálico.

Centralização no eixo: O uso de roletes com seção em “V” suave é a solução ideal para lingas de cabo de aço. Essa geometria facilita a centralização automática do cabo no eixo da manilha, evitando que ele se desloque lateralmente e cause esforços desequilibrados ou desgaste excessivo.

Compatibilidade com cintas: Para o içamento com cintas têxteis, a recomendação é o uso de roletes de face plana. Isso garante que a pressão seja distribuída uniformemente por toda a largura da cinta, prevenindo o esmagamento das fibras e o encavalamento das bordas.

O artigo completo pode ser lido na revista Crane Brasil nº 100.

Artigo completo.